Его величество конвейер

29 ноября – 1 декабря 1941 г. на Уральском танковом заводе находился нарком танковой промышленности, член Государственного Комитета Обороны В.А. Малышев. Он поставил перед коллективом задачу: в кратчайшие сроки освоить поточно-конвейерное производство танков Т-34.

Установка мотора на конвейере, 1942 г.

Первенство в организации конвейерно-поточной системы производства принадлежит США. В 1860-х гг. в Цинциннати была пущена в эксплуатацию первая механизированная линия. Любопытно, что применялась она не для сборки машин, а для разделки свиных туш и выделки консервов. Технология не имела отходов: на заводе шутили, что даже визг свиней улавливался для переработки в заводской гудок.

В 1890-х гг. с использованием элементов механизированных линий было налажено производство железнодорожных товарных вагонов. Однако в завершенном виде в машиностроении этот способ связан с производством автомобилей. В 1913 г. Генри Форд подразделил сборку двигателей на 84 операции, сократив число рабочих на одну треть. Шасси будущих автомобилей были поставлены на рельсы, с помощью которых перемещались через ряд рабочих мест, где осуществлялась сборка. К концу 1914 г. эксперименты по разработке сборочной линии были завершены. Весь завод превратился в хорошо организованную производственную единицу, работавшую с превосходным результатом: стабильная прибыль от крупных партий новеньких машин, доступная для покупателя цена.

Американский опыт пригодился руководству Советского Союза в конце 1920-х и в 1930-е гг. при воплощении грандиозных планов "скоростной" индустриализации, в том числе – создании Урало-Кузнецкого промышленного комплекса, частью которого являлся вагоностроительный завод в Нижнем Тагиле – Уралвагонзавод.

Проектирование было возложено на Московское отделение Государственного института по проектированию новых машиностроительных заводов (Гипромаш). Главным инженером назначен А.В. Иваньков – выпускник Чикагского технического колледжа, семь лет трудившийся на вагоносборочных предприятиях США. Перед проектантами ставилась задача создать гигантское предприятие, не имеющее мировых аналогов. Производительность Уралвагонзавода в одну 8-часовую смену определялась в 60, а годовая – в 64 800 большегрузных, грузоподъемностью в 50-60 т, четырехосных вагонов, которые еще только проектировались. Лучшие американские заводы того времени производили за пару смен 70-100 вагонов, но они были только сборочными предприятиями, в то время как УВЗ должен был обеспечивать сам себя всеми необходимыми деталями.

– Со своей задачей специалисты Гипромаша справились блестяще. Генеральный план Уралвагонзавода, представленный и утвержденный в конце 1932 г., вобрал в себя высшие достижения своего времени: американские принципы поточно-конвейерного производства, немецкого станкостроения и российского комбината, объединяющего в себе металлургические, механосборочные, инструментальные и энергетические заводы.

Все заводское производство располагалось параллельными рядами, группируясь вдоль главной линии вагоносборочных цехов. А там царствовал конвейер. Он завершал работу всего заводского коллектива, подчиняя своему ритму работу всего предприятия. Но, чтобы запустить несколько конвейерных линий, заводчанам пришлось основательно потрудиться. В октябре 1936 г. был пущен в действие главный вагоносборочный конвейер, но лишь 22 октября с него сошел первый полувагон. В конце 1936 г. ритм работы конвейера составлял один час. В течение нескольких лет он медленно, но неуклонно сокращался. В марте 1941 г. был установлен 35-минутный ритм передвижки полувагонов на конвейере.

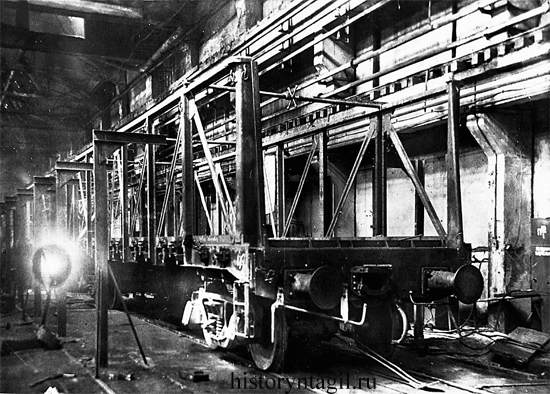

Второй конвейер – сборки платформ – начал работать в конце 1937 г. Отставание с запуском было с лихвой восполнено технической "продвинутостью": внедрением механического завертывания гаек, сварочных полуавтоматов конструкции А.А. Силина, точечной сварки. Самым "крепким орешком" оказался конвейер сборки крытых вагонов. До начала войны он оставался временным, выпустив незначительное количество продукции.

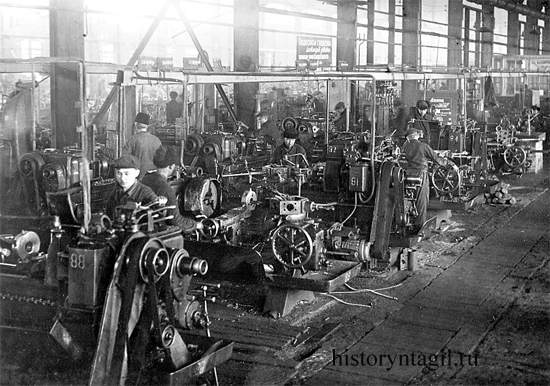

Поточная линия обработки танковых деталей, 1942 г.

Знаменательный день в довоенной истории Уралвагонзавода – 14 апреля 1937 г. С конвейера сошел тысячный полувагон с маркой УВЗ. Вагонная продукция завода позволила к началу 1950-х гг. полностью перевооружить железные дороги СССР современными 4-осными большегрузными вагонами, лучшими на европейском континенте.

Примечателен еще один факт из предвоенной истории Уралвагонзавода: в 1935 г. его первым директором был назначен Г.З. Павлоцкий, незадолго до этого события награжденный орденом за создание первого в мире конвейера сборки легких танков БТ на Харьковском паровозостроительном заводе (с 1938 г. – завод №183). Тем самым руководство страны предусматривало возможность превращения Уралвагонзавода в танковое предприятие.

Начавшаяся война и эвакуация в Нижний Тагил Харьковского завода №183 сделала эту возможность реальностью. Уралвагонзавод стал самым крупным и эффективным оборонным предприятием в мире – Уральским танковым заводом №183. Вместо традиционной продукции (грузовых вагонов) на УТЗ за несколько месяцев был налажен массовый выпуск первоклассных боевых машин – танков Т-34. Но организация заводского производства не изменилась: ритм жизни всего предприятия по-прежнему задавал Его величество конвейер.

Группа талантливых инженеров, возглавляемая директором Ю.Е. Максаревым, разработала и внедрила на УТЗ новый, еще не применяемый в танковой промышленности, производственный цикл. Он базировался на 151-й поточной линии обработки деталей и четырех конвейерах сборки боевых машин.

Если конвейер финальной сборки танков использовался в СССР, США, Германии с начала 1930-х гг., то применение конвейера в производстве бронекорпусов является чисто тагильским изобретением, осуществленным совместными усилиями заводских специалистов и сотрудников Института электросварки АН УССР. Он был запущен 1 июня 1942 г.

В книге "История танкостроения на Уральском танковом заводе №183" мы находим описание новшества: "Конвейер для сварки корпусов представляет собой нормальную колею железнодорожного пути длиной 98 м. На этом пути находятся 26 вагонных тележек "Даймонд", имеющих между собой пружинную сцепку... Впереди конвейера установлена тракторная лебедка, передвигающая все тележки одновременно на одно рабочее место. Передняя тележка, освобожденная от корпуса, переносится краном в начало конвейера и сцепляется с остальными тележками. Ритм конвейера 44 минуты..." Каждая тележка везла по корпусу танка Т-34. В процессе передвижения конвейера он три раза кантовался с помощью крана. Сварка всех внутренних швов корпуса производилась вручную, а наружных – автоматами. В январе 1943 г. начал действовать такой же конвейер для сборки и сварки носа корпуса танка.

Конвейерная сварка бронекорпусов и сборка танков на Уральском танковом заводе составляли единый процесс – еще одно новшество, примененное впервые в мире. Конвейер сборки танков Т-34 вступил в действие 7 января, второй – 1 апреля 1942 г. Позднее, в начале 1944 г., сокращение цикла сборки машин позволило отказаться от второго конвейера и сосредоточить все силы на одном.

Что представлял собой сборочный конвейер Уральского танкового завода? Это была система с прерывистым движением по типу ранее действовавшего на УВЗ вагонного конвейера, с двумя подготовительными участками, где монтировались электрооборудование, баки, опорные катки и другие элементы ходовой части танка. Далее корпус на своих колесах перемещался на ленту конвейера и включался в движущуюся поточную линию, постепенно обрастая все новыми деталями и узлами и превращаясь в полноценную боевую машину. На конвейере же танки заправлялись топливом, маслом, водой и устанавливались на гусеницы. Затем "тридцатьчетверки" поступали в сдаточный цех и, после испытания, отправлялись на фронт.

Тагильский вариант конвейерного производства боевых машин стал главным секретом технологичности танка Т-34, обеспечившим настоящий "танковый поток" из Нижнего Тагила: с декабря 1941г. по май 1945 г. УТЗ выпустил более 26 тысяч "тридцатьчетверок".

Возвращение к мирной жизни ничуть не поколебало главенство конвейера в заводском производстве. Послевоенная реконструкция Уральского танкового завода преследовала две цели: совершенствование оборонного производства и воссоздание вагоностроения. Танковый конвейер после кратковременной передышки вновь был запущен в 1950 г. для производства новой боевой машины – танка Т-54, вобравшего в себя весь опыт Великой Отечественной войны.

Накопленные традиции танкостроения также значительно обогатили вагоносборочное производство. В заводском отчете за 1946 г. отмечалось: "При разработке планировок цехов вагоностроения... учтен большой опыт внедрения поточных линий в производстве танков... Окраска и сдача вагона организована на конвейере, главная сборка платформы производится также на конвейерах – на двух конвейерах малых сварка и сборка рам и на двух конвейерах больших сборка платформы".

19 марта 1946 г. по железным дорогам страны в путь отправилась первая партия послевоенных платформ. Стабильно заработавшие сборочные конвейеры стали выдавать продукцию: с 4 августа 1947 г. начался серийный выпуск полувагонов, а с июля 1948 г. – крытых вагонов. И вот очередная победа – 8 сентября 1950 г. получен 100-тысячный тагильский вагон. Завершив этап становления, конвейер в 1950-1960-е гг. начал активно развиваться вширь, постоянно увеличивая количество конвейерных линий, захватывая все новые производственные сферы.

Вагонный конвейер, 1960-е годы

Рубеж 1960-1970-х гг. стал новым этапом развития конвейерного производства. Уралвагонзавод готовился к массовому выпуску новых видов продукции: магистральных цельнометаллических четырехосных полувагонов и танков Т-72. Для этого требовалось строительство новых и расширение старых производственных комплексов, освоение высокопроизводительного оборудования и технологий и, конечно, перестройка заводских конвейеров.

Реконструкция вагоносборочного производства проводилась по оригинальному технологическому проекту академика Б.Е. Патона – директора Института электросварки АН УССР с участием Всесоюзного института сварочного производства (ВИСП), Всесоюзного научно-исследовательского института электросварочного оборудования (ВНИИЭСО). Проект отвергал традиционные представления о реконструкции как процессе значительного расширения производства и увеличения количества рабочих мест.

Его главная идея заключалась в создании на Уралвагонзаводе комплексного сборочно-сварочного центра с полной механизацией сварочных работ, а также сборки и транспортировки. Предусматривалось строительство 41 сварочно-сборочной полуавтоматической линии. В этой системе рабочий становился высококвалифицированным настройщиком и оператором механизированных линий.

1 апреля 1979 г. с УВЗ был отправлен последний полувагон с деревянной обшивкой, предприятие полностью перешло на выпуск цельнометаллических вагонов. К этому времени вагоносборочный комплекс приобрел заложенные проектом черты.

Его подробную характеристику можно прочитать в воспоминаниях заместителя главного инженера по вагоностроению В.С. Верника. Описание одного из цехов дает представление о технологическом уровне всего вагоносборочного производства УВЗ: "Для изготовления боковых стен создан уникальный комплекс конвейерных линий, состоящий из 5 линий, работающих в одном ритме и связанных между собой транспортными средствами.

Все операции сборки элементов боковой стены и сварки механизированы. Разработаны и внедрены специальные автоматы и роботизированные комплексы".

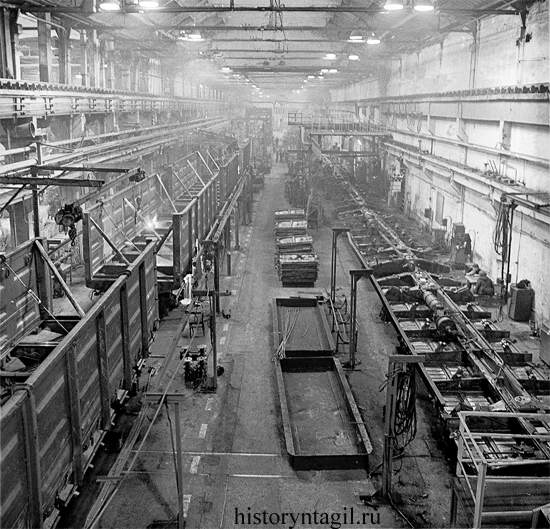

Главный вагоносборочный конвейер, 1980-е годы

Это был подлинный триумф конвейерного производства. К концу 1980-х гг. на УВЗ действовали три сборочных конвейера, каждый из которых мог выпускать не менее 7000 вагонов в год. Основанный на последних достижениях науки, вагоносборочный комплекс Уралвагонзавода по своим масштабам и техническому уровню не имел аналогов в мире.

Не менее значимыми в 1970-1980-е гг. были достижения механосборочного производства Уралвагонзавода, производившего в огромных количествах совершенную для своего времени военную технику – танки Т-72 и инженерные машины на их базе.

Технологию массового производства "семьдесятдвоек" разрабатывали специалисты Уральского филиала Всесоюзного научно-исследовательского технологического института (УФ ВНИТИ), созданного в 1969 г. и разместившегося на территории Уралвагонзавода.

* * *

Итак, слава конвейеру! СССР в 1970-1980-х гг. действительно обогнал всех в мире по количеству "штук" – тракторов, комбайнов, вагонов, танков и т.д. И качество продукции, что бы потом ни говорили, было вполне приличным. Но вот с внедрением в производство новых образцов техники дело обстояло плохо, во всяком случае, от Запада мы стали категорически отставать. Бесчисленные призывы к ускорению научно-технического прогресса совершенно не работали.

Потом, в 1990-х гг., это отставание подавалось как одна из важнейших причин, вызвавших "демократическую" революцию. Но идеология здесь ни при чем: технический прогресс тормозил все тот же конвейер. Его очень трудно построить и наладить, но не менее трудно видоизменить под новый вариант продукции.

Когда в 1962 г. в серию ставили танк Т-62, мало чем отличавшийся от своего предшественника Т-55, то на переналадку потоков и конвейеров цехи пришлось на полгода остановить. На принципиально новый танк Т-72 потребовались многие годы наладки – да и то к концу 1980-х гг. успели внедрить далеко не все.

Между тем, мировой опыт и начавшаяся в 1950-х гг. информационная революция уже подсказывали лекарство от несовершенства конвейера: гибкие автоматизированные производства (ГАПы). Внешне они выглядели почти так же, как традиционные поточно-конвейерные линии, разве что людей заметно меньше. Вместе с тем, ГАПы, сочетающие в себе обслуживаемые промышленными роботами универсальные агрегаты под управлением компьютера, могли за считанные часы или дни перейти на выпуск новой продукции.

В СССР эту проблему осознали в 1960 гг. В 1970-х появились некоторые результаты.

Первый на Уралвагонзаводе роботизированный комплекс начал действовать в 1976 г. в новом цехе холодной штамповки. Особенно активно новая промышленная техника стала внедряться начиная с 1980-х гг. В одном только 1982 г. на предприятии начали действовать 17 роботов и 6 автоматических манипуляторов.

Следующий рубеж – проект уникального цеха-автомата по обработке бронекорпусов "семьдесятдвоек", разработанный специалистами многих отраслевых институтов и самого УВЗ в 1984г. Совершенствовать "броневые тела" танков Т-72 должны были 22 роботизированных обрабатывающих центра, объединенных единой автоматизированной транспортной системой. Цех-автомат работал сам, без участия человека, под управлением ЭВМ. Экономический эффект от новинки также был просчитан: трудоемкость механической обработки танковых корпусов снижалась в 4,5 раза!

К концу 1980-х гг. цех был практически готов к пуску. К сожалению, начавшаяся эпоха "реформ", отсутствие оборонного заказа и конверсия не позволили полностью воплотить в жизнь уникальный проект.

Сегодня в научно-производственной корпорации Уралвагонзавод снова проектируют ГАП, на этот раз – целый завод, призванный полностью покрыть дефицит вагонного литья – любого типа, какой только придумают конструкторы. Век конвейера, похоже, завершается и в нашей стране.

Оксана СЕРЕБРЯКОВА, зав.научно-методическим отделом выставочного комплекса Уралвагонзавода.

Литература: Газета "Тагильский рабочий" от 30.11.2011.