На пороге XXI века.

В известной программе телевизионного канала НТВ "Герой дня" ее ведущая, выслушав предложения губернатора Свердловской области Э.Э. Росселя о новых механизмах оплаты государственного оборонного заказа, усомнилась в необходимости поддержки сверхмощных уральских предприятий, естественным ходом событий обреченных, по ее мнению, на гибель. Московская журналистка высказала достаточно широко распространенные представления о нежизнеспособности в условиях рыночной экономики промышленных гигантов, возникших в период социалистической индустриализации 1930-1950-х гг.

Насколько оправданно это мнение? Мировая экономическая наука не имеет окончательного решения проблемы: какие предприятия наиболее эффективны -крупные, добивающиеся низкой себестоимости продукции за счет высокой концентрации производства и больших объемов выпускаемой продукции, или относительно небольшие, гибкие, легко реагирующие на малейшие колебания рыночной конъюнктуры? Дискуссии на эту тему идут уже вторую сотню лет, и конца им пока что не видно. А здравый смысл тем временем, не претендуя на научную точность, подсказывает следующее: дело не в размерах завода или фабрики, а в том, кто, где и как на них работает.

По данным статистики, в 1996 г. в Нижнем Тагиле действовало 46 крупных и средних промышленных предприятий; среди них - такие известные во всем мире, как ОАО "Нижнетагильский металлургический комбинат", ГПО "Уралвагонзавод", ОАО "Уралхимпласт". Один только металлургический комбинат, по сведениям за первые девять месяцев 1996 г., дал 77% общего объема промышленного производства города. Все они являются теми самыми индустриальными гигантами советской эпохи, которые должны, по мнению московских интеллектуалов, исчезнуть в самое ближайшее время. Однако, можно надеяться, именно они станут удачным примером практического опровержения отвлеченных теорий. Во всяком случае, та же городская статистика показывает: в Нижнем Тагиле особенно пострадали мелкие и средние предприятия, прежде всего отраслей легкой промышленности, строительства, сферы обслуживания. А промышленные великаны, несмотря на все сложности своего экономического развития, демонстрируют огромную жизнеспособность и отнюдь не намерены исчезать.

* * *

Невозможно отрицать тот факт, что современный индустриальный потенциал Нижнего Тагила был создан в гг. Советской власти. К 1977 г. объем промышленного производства вырос по сравнению с 1913 г. в 315 раз - и это в городе, с XVIII столетия считавшемся крупным индустриальным центром. Можно говорить о слишком высокой цене - человеческой, экологической, социальной, уплаченной за промышленные достижения. Но магия цифр объемов промышленной продукции города завораживает и сегодня. В конце 1970-х гг. тагильчане производили половину рельсов всего Советского Союза, четвертую часть железнодорожных вагонов, более трети цельнокатаных колес для них. В Нижнем Тагиле выпускали чугун и сталь, металлопрокат и химические продукты, магистральные грузовые вагоны и танки, отопительные радиаторы и медицинские инструменты, стиральные машины и артиллерийские боеприпасы и многое, многое другое. В 1970-е гг. город отметил удивительные события. 25 мая 1976 г. из ворот Уралвагонзавода вышел вагон с номером 500000 (а сегодня их число достигло уже 800000). Нижнетагильский металлургический комбинат отпраздновал свою 100-миллионную тонну стали в декабре 1973 г., 100-миллионную тонну чугуна - в 1974 г., 100-миллионную тонну проката - в 1979 г. В Книге рекордов Гиннеса 1980-х годов сообщалось: "Самое крупное промышленное предприятие в мире, Нижнетагильский вагоностроительный и танковый завод..., занимает площадь 827000 кв.м. Ежегодно он может производить 2500 танков типа Т-72".

Такие цифры, несомненно, говорят не только о масштабах производства, но и о высоких для своего времени технологиях, о мастерстве рабочих, о таланте инженеров и конструкторов, 1960-1970-е гг. в Нижнем Тагиле вообще отличаются активным поиском новых решений, широким привлечением науки в производство.

На Нижнетагильском металлургическом комбинате создается ряд опытно-промышленных установок для отработки новых идей и процессов. Среди них - доменная печь объемом всего 6 кубических метров; роторная кислородная сталеплавильная печь садкой 15 тонн; комплекс агрегатов (опытный цех) для прямого восстановления железа, извлечения меди и кобальта из тагильских магнетитовых руд; экспериментальная установка для изучения закалки рельсов в масле, первая машина пневмосепарации углей для коксования. Впервые в практике металлургии в 1963-1964 гг. на комбинате реализована технология передела ванадиевого чугуна с извлечением ванадия и выплавкой стали дуплекс-процессом в кислородных конвертерах. Эта технология эффективна и по сравнению с более поздними зарубежными разработками. Для реализации ванадиевой технологии в 1963 г. на НТМК был построен первый в Советском Союзе кислородно-конвертерный цех с 130-тонными конвертерами. В 1966 г. введено в эксплуатацию отделение объемной закалки рельсов в масле. Эта технология, созданная на комбинате, обеспечивает производство самых износостойких рельсов в мире для работы в условиях низких температур. В 1968 г. на НТМК установлена и затем отслужила четверть века первая в отечественной металлургии машина непрерывной разливки стали криволинейного типа оригинальной конструкции (с шагающими балками). Она была разработана и изготовлена на Уралмашзаводе. Позднее криволинейные машины стали основным типом установок в металлургии. В течение 1950-1970-х гг. на комбинате введены в эксплуатацию передовые для своего времени рельсобалочный, крупносортный, колесопрокатный, шаропрокатный станы. Они работают и в наши дни. В 1974—1977 гг. построен первый и пока единственный в России и странах бывшего СССР уникальный по масштабам производства и сортаменту комплекс универсально-балочного стана, обеспечивающий прокат до полутора миллионов тонн в год широкополочных балок и колонных профилей для строительства, а также прокат ряда специальных профилей.

Продукция производственного объединения "Уралвагонзавод" всегда отвечала самым высоким мировым технологическим стандартам, а нередко и превышала их. В результате внедрения самых прогрессивных технологий на заводе создано поточно-конвейерное производство цельнометаллических полувагонов и железнодорожных цистерн. Уникален опыт криогенного производства УВЗ. В разные годы здесь проектировались и строились железнодорожные и универсальные цистерны для перевозки кислорода, водорода, азота, этилена, применявшиеся как в народном хозяйстве, так и в ракетно-космическом комплексе страны. Основатель заводского конструкторского бюро криогенного машиностроения М.Н. Веремьев был в 1957 г. удостоен Ленинской премии за разработку и создание системы заправки жидкими компонентами космической ракеты, доставившей на орбиту искусственный спутник Земли. Значителен вклад УВЗ в разработку и изготовление других космических аппаратов - "Восток", "Восход", "Протон", а также корабля многоразового использования "Буран".

Целой эпохой в истории мирового танкостроения стал разработанный на УВЗ коллективом конструкторов под руководством В.Н. Бенедиктова и здесь же поставленный на серийное производство танк второго послевоенного поколения Т-72. Хотя эта машина создавалась в 1967-1972 гг., она и сегодня, после ряда модернизаций, находится на вооружении около 20 стран мира. Лицензию на его производство в разное время получили Польша, Югославия, Словакия, Индия, Ирак, Иран. Президент Сирии Х. Асад после танковых боев сирийской армии с подразделениями Израиля в Ливане в начале 1980-х гг. заявил в одном из интервью: "Танки типа Т-72 - лучшие в мире". Последняя модификация этой машины, производимая УВЗ, - ракетно-пушечный танк Т-72С с динамической защитой - и сегодня считается на мировом рынке вооружений одной из самых лучших и конкурентоспособных.

* * *

Распад Советского Союза и последовавший за ним экономический кризис больно ударили по заводам Нижнего Тагила. За период с 1989 по 1995 гг. объемы промышленного производства в городе снизились на 41,2%. Особенно тяжелый удар был нанесен оборонным предприятиям. На Уралвагонзаводе производство военной техники снизилось к 1995 г. в 30 раз. Причина банальна - Министерство обороны не оплачивает даже заказанную и произведенную продукцию. Высокогорский механический, 70% продукции которого составляли заказы армии, уже к 1993 г. потерял 60% объемов оборонного производства. Резкое сокращение платежеспособного спроса на внутреннем рынке поставило на грань выживания и те заводы, что не имели прямого отношения к обороне страны. Генеральный директор ОАО "Нижнетагильский металлургический комбинат" Ю.С. Комратов (до 1998 года) отметил в одном из интервью: "Внутренний рынок - предмет постоянной головной боли как для меня, так и для работников отдела сбыта. Наш металлопрокат нужен практически всем, но из этих всех только немногие готовы платить за него уже сейчас. И если бы не Министерство путей сообщения, которое стабильно забирает у нас 35 процентов готовой продукции..., положение комбината на рынках сбыта России можно было бы характеризовать, по меньшей мере, как плачевное".

Критическое положение со сбытом продукции усугубилось наличием на тагильских предприятиях большого количества устаревшего и просто изношенного оборудования. Даже НТМК, будучи пионером в российской металлургии по внедрению ряда новейших технологий, в условиях централизованной экономики вплоть до 1990 г. из-за ограничений в финансировании не имел возможности реализовать разработанные программы полного перехода на современные процессы. В результате к концу XX столетия наряду с конвертерным сохранилось неэффективные мартеновское производство, разливка стали в изложницы, устаревшие прокатные станы и нагревательные печи, что, естественно, имело следствием повышенные затраты на производство металла. Известно, что, когда на Уралхимпласт прибыли для заключения взаимовыгодного союза представители немецкой фирмы "Хехст", то они просто обомлели при виде цеха, где намечалось совместное производство новой продукции. Оборудование, по их мнению, было пригодно только для музея и потому уникально.

* * *

Пути выхода из кризисной ситуации были очевидны и внешне просты. В условиях рыночной экономики нормальная работа каждого предприятия возможна лишь при выполнении ряда требований. Продукция должна пользоваться спросом у потребителя, быть конкурентоспособной не только по качеству, но и по стоимости, производиться с минимальными затратами и обеспечивать необходимый уровень рентабельности и прибыли; используемые технологии должны минимально воздействовать на окружающую среду.

Гораздо сложнее оказалось осуществить все сказанное на практике. Но тагильским предприятиям, или, по крайней мере, самым жизнеспособным и крупным из них, это было вполне по силам. В течение последних пяти-семи лет, несмотря на все трудности, предприятия города осваивали новые высокоэффективные технологии, ставили на поток производство уникальной конкурентоспособной продукции.

На Нижнетагильском металлургическом комбинате уже в 1992 г., используя подготовленные ранее проекты, разработали конкретную программу реконструкции и развития до 2000 г., в которой выделены приоритетные направления для концентрации ресурсов и ускорения работ. Центральным звеном программы является реконструкция в сталеплавильном производстве с полным переходом на кислородно-конвертерный процесс и разливку стали на машинах непрерывной разливки. Расход стали на прокат из непрерывно-литой заготовки сокращается на 20%. Это значит, что для того объема проката, который производит комбинат, соответственно требуется выплавлять на 20% меньше чугуна и стали, производить и расходовать меньше кокса, железорудного сырья и энергетических ресурсов. Указанные расчеты подтверждены опытом мировой металлургии и работой современных отечественных заводов.

Программа реконструкции затрагивает практически все переделы комбината, она стала руководством в повседневной его работе. В действующем конвертерном цехе № 1 начиная с 1995 г. последовательно вводятся в эксплуатацию машины непрерывной разливки стали для отливки круглых, прямоугольных, фигурных заготовок, из которых прокатываются железнодорожные колеса и бандажи, рельсы, широкополочные балки, листовой металл. Намечена реконструкция собственно конвертеров с газоотводящими трактами, чтобы на основе последних разработок коренным образом решить вопросы экологии и надежности работы агрегатов. Одновременно проектируется новый современный кислородно-конвертерный цех, который возьмет на себя производство стали сортамента мартеновского цеха № 1.

К переходу на прокат непрерывно-литой заготовки из конвертерной стали готовятся цехи прокатного передела. Уже с 1995 г. колесопрокатный цех обеспечивается заготовкой с высоким качеством поверхности, наиболее чистым по примесям и однородным по химическому составу металлом. Однако прессовое оборудование этого цеха, предназначенное для прессования заготовок перед прокатом колеса, устарело и имеет недостаточную мощность. В результате приходится нагревать заготовки до предельно высокой температуры, что сопровождается окислением металла, ухудшается качество поверхности колеса, требуется дополнительная механическая обработка. Поэтому Уральский завод тяжелого машиностроения по заказу НТМК спроектировал и готовит новое прессопрокатное оборудование. Одновременно обновляется парк станков для механической обработки колес. В связи с внедрением вакуумирования стали в конвертерных цехах, при котором из жидкого металла удаляются водород, азот, кислород, становится возможным исключение отдельных длительных технологических операций при прокате железнодорожных рельсов и колес. Поэтому на очереди разработка менее затратной технологии закалки рельсов непосредственно после их выхода из прокатного стана, упраздняющей ряд операций, связанных с охлаждением и нагревом.

Переход универсально-балочного стана на прокат балок из непрерывно-литой заготовки выводит из цикла работы этого комплекса самый крупный в Европе обжимной стан - блюминг 1500, построенный в 1974 г. Реконструкция коксовых батарей увязывается с реальной потребностью в коксе при снижении его расхода в доменном цехе. Необходимым является переоснащение химических цехов коксохимического производства, выпускающих около 30 видов продукции.

Как мы видим, в конце XX столетия НТМК вступил в период коренного обновления с внедрением современных технологий и агрегатов, которым предстоит работать в XXI в. Выполнение программы реконструкции позволит сохранить производство готового проката на комбинате на достигнутом уровне при уменьшении затрат кокса, чугуна, стали, сокращении расходов сырья, материалов и энергии на 20-30%. При этом на современном уровне решаются экологические проблемы. Частокол труб мартеновских печей и нагревательных печей обжимных станов, "лисьи хвосты" рыжего дыма навсегда исчезнут из панорамы Нижнего Тагила.

Ориентированный прежде на высокотехнологичные военные заказы, Уралвагозавод вышел к 1990-м гг. с более современными технологиями и производственными фондами, чем НТМК. Предприятие располагало сильными конструкторскими и технологическими подразделениями, эффективными мощностями по изготовлению оснастки, инструмента, нестандартного оборудования. Производство Уралвагонзавода, построенное по принципу предметно-замкнутой технологической цепи и прямоточности, включало в себя все необходимые переделы: собственную энергоцентраль, металлургические и литейные цеха, производство горячих поковок, холодной листовой штамповки, завершая механической обработкой, сборкой, сваркой и испытательными комплексами. А главное - здесь сложился уникальный коллектив инженеров, техников, рабочих самой высокой квалификации.

Основными задачами Уралвагонзавода стали, с одной стороны, разработка новых образцов военной продукции, способных успешно конкурировать на внешнем рынке, а с другой - приспособление имеющегося технологического потенциала к производству гражданской продукции. Темпы освоения новой продукции, продемонстрированные УВЗ, просто поражают воображение. При постановке на конвейер гусеничных экскаваторов марки ЭО-5126 от чертежа до первого готового экскаватора прошел всего один год.

Началось это дело с коробки передач. Экскаватор Воронежского завода оснащался в советское время коробкой передач болгарского производства. С развалом СЭВ кооперационные связи прервались, Воронежский завод оказался в затруднительном положении и призвал на помощь Уралвагонзавод. Последний, в свою очередь, также решил заняться производством экскаваторов их было относительно просто осваивать на оборудовании, применявшемся в танкостроении. Так наладилось разумное деловое сотрудничество. В первое время из Нижнего Тагила в Воронеж поступали коробки передач, а назад шли основные узлы экскаваторов. Сейчас почти все делается на УВЗ своими силами.

Довольно быстро экскаваторы УВЗ обошли по качеству воронежские, о чем свидетельствует справка отдела маркетинга и сбыта: "В Новом Уренгое проходили испытания экскаваторов производства Японии, Воронежского завода и объединения "Уралвагонзавод". При 20 градусах мороза остановилась японская машина, до 30 градусов дотянуло воронежское изделие. Экскаватор с маркой "УВЗ" работал при 40 градусах мороза без поломок". Сегодня наряду с гусеничной машиной Уралвагонзавод выпускает также колесную модификацию экскаватора ЭО-33211, универсальный малогабаритный погрузчик ПУМ-500 с большим набором навесного оборудования, разбрасыватель-сеялку РТС-1. При этом традиционный ассортимент изделий для железных дорог не только не уменьшился, но даже вырос.

Большим достижением танкостроителей Нижнего Тагила стало создание и постановка на конвейер представителя новой генерации российских танков - Т-90. Эта боевая машина воплотила в себе лучшие конструктивные и компоновочные решения танков серий Т-72 и Т-80, а также все новейшие достижения военной науки. При традиционных для российских танков малом весе, габаритах и высокой подвижности Т-90 имеет мощное ракетно-пушечное вооружение, сильную броневую защиту и даже комплекс подавления систем наведения высокоточного оружия. Все это вместе взятое в сочетании с относительно низкой ценой делают Т-90 самой перспективной боевой машиной России - как для вооружения собственной армии, так и для поставок за рубеж. Интерес к ней проявили уже многие страны мира. Эффективность применения Т-90 значительно возрастает при взаимодействии с бронированными машинами инженерно-технического обеспечения, разработанными на той же базе и также производимыми Уралвагонзаводом. Среди них - инженерная машина разграждения, ремонтно-эвакуационная машина, мостоукладчик.

* * *

На мировых рынках сбыта и даже внутри страны тагильские предприятия сталкиваются сегодня с жесткой конкуренцией транснациональных промышленных объединений. Но рыночная экономика не только заставляет бороться, она же открывает активным своим участникам новые перспективы. Перед тагильскими промышленниками встали новые и очень тяжелые проблемы, но одновременно они получили доступ к лучшим мировым технологиям, к новым капиталам. Воспользоваться этим не так и просто, но, оказывается, вполне возможно. И здесь выясняется, что отлично знающие счет деньгам финансовые и промышленные структуры Западной Европы готовы вкладывать в Нижний Тагил и свои технологии, и свои капиталы. Примеров тому немало.

В реконструкции Нижнетагильского металлургического комбината принимают участие ведущие фирмы Австрии, Германии, Италии и других стран, имеющих опыт строительства современных заводов. В частности, австрийская фирма "Фест Альпина" предоставила комбинату современную технологию непрерывной разливки стали и вакуумирования. Иностранная фирма "Нордекс" оплатила оборудование линии по производству железнодорожных нефтеналивных цистерн швейцарской фирмы "Хойслер" и установила его на Уралвагонзаводе, образовав совместное с ним предприятие (49% акций - собственность УВЗ, 51% - принадлежат иностранцам). Узлы сборочной линии заказывались в десяти странах: сварочные аппараты - шведские, гидроаппаратура - американская, роботы - австрийские. Окончательная сборка произведена в Швейцарии, куда ездили обучаться тагильские специалисты. Оборудование поступило на завод в середине января 1995 г. Проектная мощность линии - 2000 нефтеналивных цистерн в год. Интересно, что размещено новое производство в старом цехе, ранее производившем танки. Отметим, что линия фирмы "Хойслер" позволяет выпускать цистерны с ломаной осью, т.е. с полным сливом жидкости. Большой пакет акций ОАО "Уралхимпласт" приобрела австрийская фирма "БГС Индастриел" - давний и надежный партнер предприятия. Цели австрийцев понятны - вложить средства, обновить технологии, получать прибыль.

* * *

В условиях узкого внутреннего рынка промышленные гиганты просто вынуждены в значительной мере ориентироваться на внешний рынок. Тагильчане здесь, конечно, не исключение. "Только экспорт спасет наше танкостроение," - заявил еще в 1994 г. генеральный директор Уралвагонзавода В.С. Серяков. "Мы же успешно поставляли все эти годы довольно много продукции на экспорт - в Японию, Англию, Данию, Швецию, ФРГ, Китай, даже в Бразилию" - это слова генерального директора Уралхимпласта Ю.А.Смирнова (начало 1996 г.). Но наибольших успехов достиг в этом деле Нижнетагильский металлургический комбинат. Коммерческая тайна обязывает быть сдержанным в освещении торговых связей; тем не менее генеральный директор НТМК еще в 1994 г. в интервью корреспонденту газеты "Вечерний Тагил" счел возможным перечислить зарубежных потребителей тагильского металла: "В первую очередь Китай и стремительно развивающиеся страны Юго-Восточной Азии - Сингапур, Малайзия, Южная Корея. На их долю приходится от шестидесяти до семидесяти процентов экспорта. Примерно пять процентов выпадает на долю Соединенных Штатов, строительной индустрии которых пришлись по душе наши широкополочные балки.... Болгарию, Италию интересует наша слябовая продукция (лист), а Германию - конструктивные марки стали для деталей машин". За рубеж в последние годы экспортируется до 50% продукции.

А как же удовлетворение собственно российских потребностей? Ответ ясен, его сформулировал в том же интервью 1994 г. генеральный директор Нижнетагильского металлургического комбината. На вопрос журналиста, не является ли ориентация на внешний рынок стратегической долгосрочной политикой предприятия, Ю.С. Комратов сказал: "Конечно же, нет. Как только страна вступит в период экономической стабилизации, мы сумеем таким образом переориентировать наш сбыт, что никто не останется внакладе - ни Запад, ни Россия, ни СНГ".

Еще короче был ответ на вопрос: "Застанет ли вас врасплох металлургический бум?" - "Нет".

ОАО "Нижнетагильский металлургический комбинат" Выпуск шлака из доменной печи

Цех переработки техногенных образований

Доменный цех

Продукция широкополочного стана

Колеса для подвижного состава рельсового транспорта

Машина непрерывного литья заготовок, вступившая в строй в ноябре 1996 г.

Первый слиток машины непрерывного литья заготовок

Здание управления Высокогорского горнообогатительного комбината

Дробильно-сортировочная фабрика Соловьевского карьера ВГОКа.

АО "Уралхимпласт". На территории завода

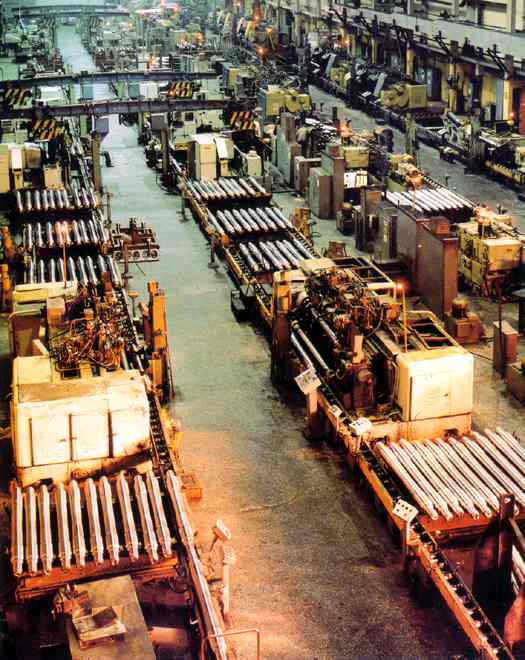

ПО "Уральский вагоностроительный завод". Цех вагонных осей.

Танк Т-90 - новейшая разработка тагильских конструкторов

Продукт конверсии Уралвагонзавода - универсальная погрузочная машина ПУМ-599Л